「健康補助食品 GMP」取得工場

健康食品の受託製造を目的とする厚木工場は、東名高速厚木インターから車で2分の好立地にあります。

「国際的視野に立ち、健康と社会に貢献する」をスローガンに、最新鋭の設備を備え、徹底した品質管理のもと、原料加工から包装まで一貫した製造を行っております。

皆様のあらゆるニーズにお応えすべく、最新の情報と企画開発力、技術で対応。安全で安心な良質製品生産をお約束します。

GMP適合認定番号 18410

生産工程

品質検査

生産工程

生産工程

原料受入

外装箱に異常(破損・損傷・汚損等)がないかを確認後、品名、ロット番号、数量を添付された試験成績書とともに確認致します。

生産工程

原料計量

製造指示書に基づいて、主原料から少量添加のものまで電子天秤を使用して計量します。1000以上の原料の取り扱いがあり、類似した原料もある為、ミスのないよう原料を入念に確認しながら計量します。

計量後は製造記録書に原料名・ロット番号・賞味期限・使用量等を記載し、計量したスタッフとは別のスタッフが再度ダブルチェックを行います。

生産工程

混合

V字の形をした混合機が回転し混合機内の粉体が分割と集合の繰り返しを行います。1回100kg前後の原料を投入する事が可能で、短時間で均一な混合物が出来上がります。

生産工程

造粒(流動層、湿式)・整粒

天然原料及び添加物原料は粒子が均一でないことから、粉末そのままの状態では工程上、製造出来ない事が多い為、溶液等を使用して均一な粒子を作成します。造粒する事で粒形の均一化がはかれます。

-

湿式造粒

ニーダーと呼ばれる撹拌機を使用して主に錠剤を製造する前工程の造粒工程で行います。粉末原料に水やエタノールを加えて練合(混ぜる)後、乾燥、粉砕、整粒させて粒子を整えます。

-

流動層造粒

流動層造粒は主に水に溶かして飲む青汁などの製品を製造する際に行う造粒方法です。原料を噴き上げると共に水又はバインダー液等を噴霧し、同時に温風を送りこむ事で乾燥させ均一化された粒子が作られます。

流動層造粒を行う事により、粒子が細かく整い分包にする際にも重量が安定します。

生産工程

打錠、顆粒、ハードカプセル、

ソフトカプセル、糖衣・ラック

混合や湿式造粒、流動層造粒などの中間工程を終了したバルクがそれぞれの剤形に加工されます。

-

打錠

造粒又は混合後の原料に一定の圧力をかける事により原料が固まり錠剤化されます。

この際に掛ける圧力を加減する事によって錠剤の硬度や厚みを調整します。 -

顆粒

湿式造粒後に円筒顆粒機を使用する事で均一化された顆粒を成型する事が可能です。スクリーンと呼ばれる多数の穴の開いた金型より円柱状に原料が押し出され、内部カッターにて一定の長さに切断され排出されます。水分を含んでいる為、棚式乾燥機にて一定の水分値になるまで乾燥します。

-

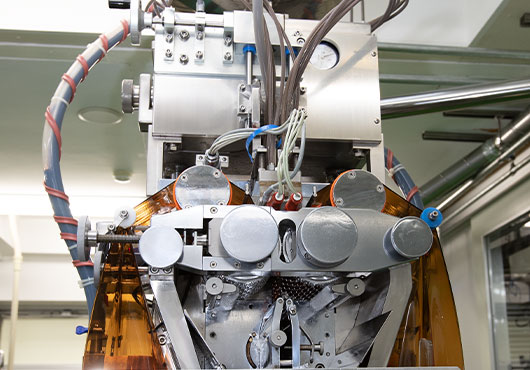

ソフトカプセル

液状またはペースト状の内容物をゼラチンなどの被膜で包み込み圧着、成形加工されたものです。

-

ハードカプセル

円筒形のボディとキャップで混合後の中間原料を圧縮成形し自動充填機にて充填していきます。

弊社が誇る高難易度技術!

糖衣コーティング加工

錠剤に糖類を含むコーテイング剤を覆っていきます。コーテイング剤を何度も重ね乾燥してゆくことで錠剤に厚みが増していきます。

着色する事も可能で、様々なバリエーションが表現出来ます。高度な技術を必要とし、完成するまでに数日かかり洗練された技術を持っているベテランスタッフしか製造する事が出来ません。

生産工程

バルク完成

出来上がったバルク(中間製品)は、一定の温度に保たれた部屋に保管されます。

外装箱には製品名、ロット、原材料名、内容量、賞味期限などの情報が記載されたラベルを貼付し、第三者が見てもすぐにわかる様に区分して保管します。

生産工程

個包装

-

ステイック

フィルムを筒状にし上下に圧着した包装形態です。指定重量を充填します。

-

三方シール

1枚のフィルムを2つ折りにして三方圧着した包装形態です。粒も充填可能です。

-

PTPシート

錠剤やカプセルなどを1粒ずつプラスチックとアルミではさんだシート状の包装形態です。

生産工程

最終包装

ガラス容器、プラスチック容器、アルミチャック袋、化粧箱などの容器に指定された数量を確実に充填していきます。

-

最終包装

出来上がったバルクを各種様々な形態に充填作業を行っていきます。

ボトル・アルミ袋・化粧箱等に内容物を入れ賞味期限をインクジェットプリンターで印刷し、重量や外観などのチェックも行い外装箱に充填していきます。 -

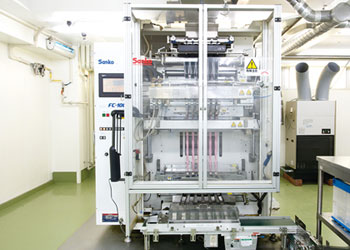

給袋包装

予め成型されたアルミパウチ袋をセットし、機械が包材を運搬しながら賞味期限の印字や内容物と乾燥材の充填を行い最終的な袋の密閉までを全て行う包装です。

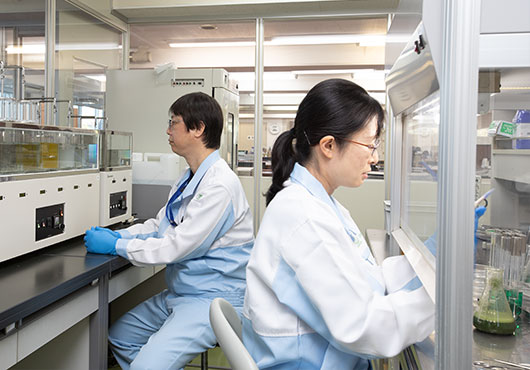

品質検査

品質検査

受入検査

入荷した原料、資材全てにおいて規格に適合しているかを添付試験成績書と照らし合わせ、合格したもののみ受け入れします。試験成績書がない原料については自社検査室にて大腸菌群・一般生菌数の検査を行い、規定に適合しているかを確認した上で受け入れを行います。

品質検査

中間バルク検査

製造過程の途中で微生物検査(大腸菌群・一般生菌数)を行い、安全性が確認された物のみが次の工程へと進みます。

-

微生物検査

-

水分値測定器

粉末の製造には水分値の管理が必須であり、粉末が規定の水分値近辺であるかを確認する試験です。

品質検査

目視選別・金属異物検査

出来上がった錠剤やカプセルの色調・形状の異常や、異物の付着などが無いかを検査します。また併せて金属類の混入などがないかも検査します。

-

目視選別

目視選別機にて2名の作業者が1粒ずつ割れ・欠け・凹み・潰れ・異物付着等の不良粒を確認し取り除いていきます。

-

自動選別

外観自動検査機では4台のカメラによってコンベア上に流れる錠剤1粒毎に表面・裏面・側面を検査し、良品と不良品を瞬時に分ける事が可能です。

-

金属検出検査

錠剤やカプセルの内部に入り込んで人の目では発見できない微小な金属類を検出する検査です。万一金属が混入している錠剤などが通過すると磁界が変化し、その変化を受けて金属検出機が反応し、異常を検出する事ができます。

品質検査

バルク検査

大腸菌群や一般生菌数などの微生物検査を行い、安全性を確認した物のみが製品となります。

その他各錠剤の硬度・重量・錠厚・崩壊性・摩損度(割れ・欠けの試験)などの検査も併せて行います。

各剤形の規格に準じた試験項目を行い、適合したバルクのみ製品化されます。

-

崩壊試験機

-

微生物検査

品質検査

個包装検査

目視にて外観のキズ・シワ・汚れをはじめ、賞味期限の印字などの確認検査を行います。また分包類のピンホール(穴あき)チェックには差圧式のリークテスターを使用し、圧着不良などの発生の有無を確認します。

品質検査

最終製品検査

ライン責任者が目視にて全ての製品の検査を行います。外観の破損や汚損はもちろん、賞味期限印字の確認などを行います。

全て規格に適合している事を確認の上、外装箱に梱包していきます。